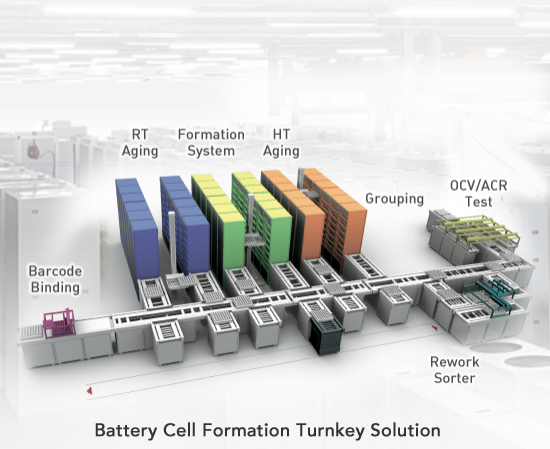

17000シリーズは、Chromaが提供するバーコードの紐付けから完成製品の特性選別まで、セル電池のフォーメーション(化成)、検査を計画、実行するためのセル電池フォーメーションターンキーソリューションです。これには、バッテリー検査装置、セル搬送コンベア及び効率を高め、歩留まりを向上させるためにカスタマイズされた複数の機能と特徴を備えた生産管理システムの設計が含まれます。

セル電池フォーメーションターンキーソリューションは、生産様式とその生産能力に応じて、全自動または半自動の生産ラインに適用できます。全自動化されたソリューションでは、セル電池はトレイに搭載され、検査のためのさまざまな処理ステーションに自動で運ばれます。これらのステーションには、主にフォーメーションステーション、グレード分けステーション、バーコード紐付けステーション、OCV / ACIR / DCIR検査ステーション、リワークソータ、エージング、特性選別グループ分けステーション等が含まれます。半自動生産の場合、セル電池は作業員によって手動でトレイに搭載/積みおろしされた後は、自動検査と自動検査データの収集が行われます。手動操作の場合も、Chromaはフロー制御を支援してヒューマン処理エラーを回避します。

全自動化生産ラインは、検査機器、自動コンベヤー、生産実行システム(MES)と統合され、ハンズフリーソリューションを構築します。 オペレーターは、視覚化された管理システムを介して画面上でプロセスパラメーターを簡単に設定出来、無人化された生産システムを実現する事ができます。 従来の手作業を排除した、大量生産、高効率生産、一貫生産に適しています。

什鲁马语Chromaは、円筒形、パウチ、角形、およびその他のセル形状電池のソリューションを展開してきた豊富な経験があります。 当社のセルコンタクトメカニズムは、さまざまな設計のセル電極に確実にコンタクトさせる事が出来ます。 各コンタクト設計においては、コンタクト抵抗とループ抵抗の低減に重点を置いています。 低抵抗コンタクトは、フォーメーション工程でのセル電池の異常な温度上昇の要因を取り除き、一方、低ループ抵抗(コンタクト抵抗を含む)は、セル電池のコンタクト(プローブ、グリッパーなど)とケーブルの状態を監視して接触エラーを検出します。

製品の信頼性と品質は、機器の正確なキャリブレーションと標準器のトレーサビリティにあると言えます。 ISO認定企業であるChromaは、計器の検証/校正と精度のトレーサビリティを実現するために台湾レベルIIのラボを設立し、製品の設計、製造から出荷にいたるまで、品質管理を行っており世界中に製品を届けております。 さらに、Chromaは、さまざまなフロントエンドアプリケーションと製造要求、例えば信頼性の高いコンタクトプローブ、バッテリーデッキ、放熱性と堅牢性を備えたロードトレイキャリアなどに対応するために、Industrial Development(UNIDO促進)に準拠した新しい技術を発明し続け、専門技術を駆使してユーザーの生産上の問題を解決しています。 製品の品質と性能を保証するために、材料の選択から設計検証まで科学的な検証確認が行われています。

什鲁马语は、メンテナンス、トラブルシューティング、および技術サポートを提供するために、世界の多くの地域にセールスおよびサービスオフィスを持っております。 Chromaの機器は、(適切に保守されている場合)何年にもわたる安定した性能を提供し、実証された長寿命を備えています。

セル電池フォーメーションシステム

充放電システムは、リチウムイオン電池のフォーメーション工程のために特別に設計されています。 システムは、IPCによって制御され、計測器ラックとフォーメーションラックで構成されます。 高精度、高信頼性、省エネ機能を備えたフォーメーションテスタは、計測器ラックに納められています。 ラックは、熱の蓄積防止、安定動作確保のための熱流解析設計になっています。 フォーメーションラックは、コンタクトユニットとグリッパで構成されています。 トレイが置かれると、検査のためにグリッパは、自動的にバッテリー電極とコンタクトします。 設計された保管スペースは、生産の安定性を効果的に向上させます。 温度制御のためには、オープンフレームタイプとキャビネットタイプがあります。 各フォーメーションデッキは独立して動作し、デッキ間の防火シールド設計により、セル火災の広がりを防ぐことができます。

強化安全設計

- 温度超過検知

- 煙検知

- 回路異常検知

- 極性チェック、コンタクトチェック、リアルタイムコンタクトループ抵抗チェック

- OVP/UVP/OCP/UCP/OQP

- V/I検知

- フォーメーションプロセスの継続性

- システムプロテクション

- 電源エラー、ファンエラー、トレイ位置決めエラー、通信エラー

ラックデザイン

- 統合されたラック温度管理

- 独立した温度制御、高効率ヒーティング、低消費電力

- 温度分布均一性を確保するための熱流解析シミュレーショ

- オープンフレームラック

- 施設温度制御との一貫性

- 施設レイアウトに対する柔軟性

- 施設フロアに合わせたレイアウト設計

デッキデザイン

デッキの設計は、高温フォーメーション、真空フォーメーション、冷却、DUTサイズとの適合性、耐火性など、生産ニーズと安全要件によって異なります。

エネルギー回生

- 回生エネルギT.H.D.(全高調波歪)≤5%

- P.F.0.9(特定の電力範囲)

- ピーク回生効率:75%; 系統電源回生効率:50%

- 最適化されたリサイクル排出エネルギー

- 系統電源回生:電力エネルギーを系統電源に回生

- 発熱を抑えるエネルギーリサイクル機能

- 空調コストの節約

- グリーン(環境問題)に対応する低CO2フットプリント

- エネルギーコンセプト(ドイツ)、およびブランドイメージの向上

自動校正/検証キット

- クロマフォーメーションシステムと自動キャリブレーション/検証キットの併備

- IPC语言、測定メーター、ワイヤレスモジュールと統合して、テストチャネルの精度の検証および校正

- 自動生産の要求を満たすため、デッキ内への搬送後は自動コンタクト、IPCと校正/検証キット間はワイヤレス通信で協調動作

- 顧客の監査ニーズの要求に答え、校正/検証および保守レポートを自動生成します

OCV/ACR/DCIR17800

什鲁马语は、バッテリー製造プロセスの重要な部分であるOCV(Open Circuit Voltage)/ ACR(AC Resistance)/ DCIR(DC Internal Resistance)を測定するためのテストシステムを開発しています。 このシステムは、トレイを使用してバッチテストでセル測定を行うか、高速かつ信頼性の高いテストを達成するため、コンベアライン上の単一セル電池の測定を行います。 自動機は安定した高速の電極コンタクトを提供し、バッテリーとのコンタクト状態を良好かつ一定に保ちます。 バッテリー治具はカスタマイズ可能で、システムはトレイのサイズ、バッテリーサイズと数量に応じて調整が可能です。 OCV/ACROCVは高精度のデジタルメーターを使用して測定し、ACRは1kHzにおけるAC抵抗を測定します。 製造プロセスに応じて、OCVとACRは別々にテストすることも組み合わせてテストすることもできます。 迅速な測定メカニズムにより、バッテリーデータを短時間で正確に取得し、装置のデータベースに記録、画面表示します。 データは、ネットワーク接続を介して外部に送信することもできます。 DCIR テスト内部抵抗の大きさは、パワーバッテリーに流す充電/放電電流に関連しています。 内部抵抗が大きいほど効率が悪くなり、電池を発熱させます。 ACRは、瞬時出力に影響を与える導電性抵抗を評価するために使用されますが、電気化学的特性は評価できません。 BSEN61960規格に準拠した出力抵抗(DCIR)評価では、2レベルの負荷電流を使用して、電流変化による電圧差を元にDCIR値を計算します。この方法はバッテリーにDC電流を流す実際の抵抗効果に近いものです。 したがって、パワーバッテリーまたは大電力エネルギータイプのバッテリーの場合、すべてDCIR特性によって評価する必要があります。

|

||

DCIR测试设备 |

OCV/ACIR测试设备 |

OCV/ACIR测试设备 |

17910

バーコード紐付け装置は、バッテリーのシリアル番号をトレイのシリアル番号にリンクし、バッテリーのデータを保存してシステムにアップロードします。 後で、バッテリーデータはトレイのシリアル番号で取得できます。これは、トレイ単位で生産するときに便利です。 生産効率が高く、セットアップコストが低いという利点があります。

|

17920

生産中にバッテリーがすべての面で不良と判断された場合、リワークソータによってそのバッテリーが選択され、生産情報システムがバッテリーの取り扱い方法を決定します。 利点は、主に人間の操作エラーによる品質問題を回避することにあります。これらは、バッテリー管理を容易にするために記録されます。

|

17930

完成したバッテリーは、ユーザーが定義した特定のルールと分類レベルに従って分類されます。 同じタイプの製品が装置によってピックアップされ、新しいトレイキャリアに搭載されます。 自動機械によるグルーピングは、信頼性が高く、分類が容易であるため、ヒューマンエラーを回避する事ができます。

|

オートメーションクレーンシステム

|

ips200m/フォーメーション工程の前後にはセル電池に休止状態を与えるためのエージング工程があります。 常温エージングと高温エージングは工程により分けられます。 滞留時間が長く、保管容量が大きいため、通常、手動搬送の代わりにクレーンシステムを使用して、サイトの利用率を高め、ヒューマンエラーを防止します。 Chromaはプロセスエラーの低減、詳細な監視記録、大幅な効率向上などの利点を備え、高速で静かなAGV(自動搬送車)を用いたプロフェッショナルな自動エージング管理システムを顧客に提供します。 |

フォーメーション管理システム (FMS)

このシステムプラットフォームは、各テストステーションの情報を手動収集ではなく、自動で収集統合します。 これは、リアルタイムで高速かつ正確な最新の生産管理システムと協調し、即時に生産指示、ステータスリターン、レポート分析などをすべて簡単に実現できます。 このシステムは、大量のデータを使用するセル電池の生産ラインに最適なツールです。

- リモート設定とレシピリリース

- テストデータ管理の一元化

- リアルタイムレポートとモニタリング